一、带热泵的加热回路

宝马i3纯电动车的热泵换热器安装在冷却液泵和电加热器之间。由于使用热泵,电加热器的电能消耗明显减少。

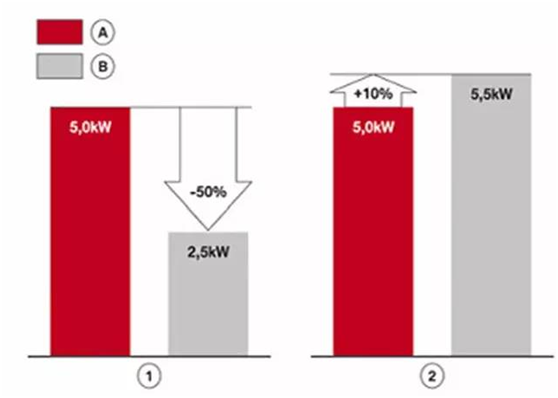

在进行效率比较时,清晰地显示了热泵节约的能量。为了获得5kW的输出热量,由于电阻损失,电加热器需要消耗5.5kW的电能。而带热泵的系统只需要2.5kW的电能。EKK使用这些电能压缩制冷剂,在热泵换热器产生所需的输出热量。如图1所示。

图1 热泵和电加热器效率比较

1 热泵 2 电加热器 A 输出热量 B 消耗的电能

冷却液回路只是增加了热泵换热器。即使使用热泵,也必须配置电加热器,以保证系统发生故障时,还能够达到乘客舱所需的温度,如图2所示。为了防止回路堵塞或损坏,必须使用宝马i3新型专用冷却液。

图2 带热泵的乘客舱加热

1 乘客舱换热器 2 电加热器 3 电动冷却液泵(12V) 4 储液罐 5 热泵换热器

二、热泵系统图

在宝马i3纯电动车上,电机和动力电控装置产生的可用废热很少。即使在宝马i3增程式纯电动车上,也不使用增程式发动机上产生的废热。为了减轻重量,该款增程式纯电动车上不配置热泵。

由于配置了热泵,使用电加热器的纯电动车的行驶里程并不明显减少。乘客舱所需的热量由带热泵的暖风空调系统提供。

热泵的工作原理与暖风空调系统相反,高温高压的制冷剂流过冷凝器时,释放的热能直接排入大气。而高温高压的制冷剂流过热泵热交换器时,制冷剂释放的热能用于加热乘客舱。如图3所示。

图3 热泵原理图

1 压缩 2 消耗1/4的能量 3 热泵热交换器 4 有用的热量4/4

5 液态制冷剂 6 膨胀阀 7 蒸发 8环境热量3/4 9 环境温度

图4带热泵的空调制冷剂管路图

1 在高电压蓄电池的电控膨胀阀(EXV) 2EKK

3 鼓风机 4 电加热器 5 蒸发器的电控膨胀阀(EXV)

6 冷凝器和储液干燥器之间的制冷剂截止阀

7 EKK和热泵换热器之间的制冷剂截止阀

8 热泵换热器 9储液干燥器

三、热泵系统主要元件

1.热泵控制器

局域网总线作为热泵控制器和IHKA控制单元进行通信的数据线。热泵控制器在模拟通道评估制冷剂温度传感器和制冷剂压力-温度传感器信号,并控制制冷剂截止阀和制冷剂电控膨胀阀(EXV)等执行器。热泵控制器负责把模拟信号转换成数字信号,反之亦然。

在暖风空调系统中,热泵是唯一由车身域控制器供电的元件。而且是以脉宽调节信号的形式,通过热泵控制器进行控制。连接局域网的IHKA控制单元设定中央控制,根据传感器数值,热泵控制器执行指令。热泵控制器系统图如图5所示。

图5 热泵控制器系统图

1 热泵控制器 2 电动冷却液泵(12V) 3 EKK和冷凝器之间的制冷剂截止阀

4 EKK和热泵换热器之间的制冷剂截止阀 5 冷凝器和储液干燥器之间的制冷剂截止阀

6 热泵换热器电控膨胀阀(EXV)和储液干燥器之间的制冷剂截止阀

7 蒸发器电控膨胀阀(EXV) 8 高电压蓄电池冷却回路电控膨胀阀(EXV)

9 热泵换热器电控膨胀阀(EXV) 10 制冷剂温度传感器1

11 制冷剂温度传感器2 12 制冷剂温度传感器3

13 制冷剂压力-温度传感器1 14 制冷剂压力-温度传感器2 15 电加热器

2. 制冷剂温度传感器和压力-温度传感器

带热泵的空调制冷剂管路上有三个温度传感器,两个压力-温度传感器,用于把制冷剂温度和压力值传递给热泵控制器。前后安装位置如图6和图7所示。

图6 前端的制冷剂压力-温度传感器

1 制冷剂压力-温度传感器1 2 制冷剂压力传感器(不带热泵也配置)

3 制冷剂温度传感器1 4 制冷剂温度传感器3

图7 后端的制冷剂压力-温度传感器

1 制冷剂压力-温度传感器2 2 高电压蓄电池制冷回路的电控膨胀阀(EXV)

3 制冷剂温度传感器2

3. 制冷剂截止阀

共有四个制冷剂截止阀,阀门用于控制制冷剂回路,开关阀门可以引起制冷剂在冷凝器和蒸发器中的不同流向,导致热泵有制冷、加热和混合三种不同的运转模式。由于空调压缩机的润滑和压缩,制冷剂不能在EKK和储液干燥器的制冷剂管路中反向流动。

按照IHKA发来的指令,热泵控制器打开或关闭制冷剂截止阀。制冷剂截止阀只能全开或全关,其中三个阀门在断电时打开,另一个阀门在断电时关闭。在热泵的加热模式,关闭的阀门打开,使制冷剂从冷凝器通过储液干燥器流回EKK。

所有制冷剂截止阀都位于车辆的前端,如图8所示。序号1所示的制冷剂截止阀有两个,一个安装在EKK和热泵换热器之间,另一个安装在EKK和冷凝器之间。序号2所示的制冷剂截止阀也有两个,一个安装在蒸发器和储液干燥器之间,另一个安装在冷凝器和储液干燥器之间,这个阀门在断电时关闭。

图8 制冷剂截止阀

4. 电控膨胀阀(EXV)

由于使用了热泵,高电压蓄电池冷却回路中的热控膨胀阀(TXV)和组合的膨胀截止阀(ETXV)被三个电控膨胀阀(EXV)取代。这三个阀使用步进电机在0~100%之间控制制冷剂管路。如图9所示。三种不同类型的电控膨胀阀如图10所示。

图9 电控膨胀阀

1 制冷剂低压管路 2 步进电机 3 电控膨胀阀外壳 4 制冷剂高压管路

图10 电控膨胀阀的类型

1 蒸发器上的电控膨胀阀 2 车辆前端的热泵换热器电控膨胀阀 3 高电压蓄电池冷却回路的电控膨胀阀

5. 储液干燥器

带热泵的储液干燥器要满足空调压缩机的进气要求,同时储存润滑用冷冻机油。作为储存罐,储液干燥器能够补偿压缩机长期运转缓慢减少的制冷剂,保证热泵回路的正常工作。如图11所示。增程式纯电动车空调的储液干燥器集成在冷凝器上,不能单独更换。

图11 储液干燥器

1 至制冷剂截止阀3的低压管路 2 制冷剂压力-温度传感器1

3 高电压蓄电池冷却管路电控膨胀阀的入口管 4 EKK进口管 5 储液干燥器

6. 热泵换热器

热泵换热器将高温高压制冷剂的热量传递给暖风加热管路流动的冷却液,如图12所示。

图12 热泵换热器

1 电加热器冷却液接头 2制冷剂出口压力管

3 电动冷却液泵接头 4 制冷剂入口压力管

四、热泵的工作模式

汽车上安装的热泵有制冷、加热、混合三种工作模式。该热泵系统使用1kW的电能可以获得2kW的热量或3kW的冷气。要获得5KW的热量或7.5kW的冷气,只需2.5kW的电能。在所有工作模式,热泵的感知温度范围是-10℃~40℃。

带热泵的空调制冷剂量是970克,不带热泵的空调制冷剂量是750克,制冷剂的质量对空调系统的正常运转非常重要。

1. 制冷模式

热泵在制冷模式时,制冷剂回路选用的设备与空调的标准设备完全相同。关闭制冷剂截止阀18和20,打开制冷剂截止阀17和21,如图13所示。

图13热泵制冷模式

1 冷凝器 2 冷却风扇 3 EKK 4 储液干燥器 5 高电压蓄电池

6 高电压蓄电池冷却回路电控膨胀阀 7高电压蓄电池冷却回路 8鼓风机

9 蒸发器电控膨胀阀 10蒸发器 11 换热器 12 电加热器 13 热泵换热器

14 热泵换热器电控膨胀阀 15 电动冷却液泵 16 冷却液膨胀水罐

17 EKK和冷凝器之间的制冷剂截止阀 18 冷凝器和储液干燥器之间的制冷剂截止阀

19 制冷剂单向阀 20 EKK和热泵换热器之间的制冷剂截止阀

21 热泵换热器电控膨胀阀和储液干燥器之间的制冷剂膨胀阀

2. 加热模式

如果热泵在加热模式,关闭制冷剂截止阀17和21,打开制冷剂截止阀18和20,。制冷剂流过热泵换热器。

因此热量不再从冷凝器排入大气,而是传递到暖风加热回路的冷却液。热泵换热器出口的电控膨胀阀产生压力,足够的热量传递到这里。为了再次关闭回路,空调蒸发器也使用电控膨胀阀产生制冷剂压力。激活用于制冷的蒸发器电控膨胀阀,以便再次增加蒸发器制冷剂压力,也可以使用产生的热量。散热后的制冷剂反向流过冷凝器,通过打开的制冷剂截止阀和储液干燥器流回EKK。如图14所示。

图14热泵的加热模式

1 冷凝器 2 冷却风扇 3 EKK 4 储液干燥器 5 高电压蓄电池

6 高电压蓄电池冷却回路电控膨胀阀 7高电压蓄电池冷却回路 8鼓风机

9 蒸发器电控膨胀阀 10蒸发器 11 换热器 12 电加热器 13 热泵换热器

14 热泵换热器电控膨胀阀 15 电动冷却液泵 16 冷却液膨胀水罐

17 EKK和冷凝器之间的制冷剂截止阀 18 冷凝器和储液干燥器之间的制冷剂截止阀

19 制冷剂单向阀 20 EKK和热泵换热器之间的制冷剂截止阀

21 热泵换热器电控膨胀阀和储液干燥器之间的制冷剂膨胀阀

3. 混合模式

如果热泵在混合模式,打开制冷剂截止阀17、20和21,关闭制冷剂截止阀18,制冷剂不能反向流动。高温高压制冷剂分流,一方面经冷凝器散热后,冷却高电压蓄电池,并通过冷却蒸发器实现乘客舱除湿。另一路高温高压制冷剂在热泵换热器散热。如图15所示。

图15热泵的混合模式

1 冷凝器 2 冷却风扇 3 EKK 4 储液干燥器 5 高电压蓄电池

6 高电压蓄电池冷却回路电控膨胀阀 7高电压蓄电池冷却回路 8鼓风机

9 蒸发器电控膨胀阀 10蒸发器 11 换热器 12 电加热器 13 热泵换热器

14 热泵换热器电控膨胀阀 15 电动冷却液泵 16 冷却液膨胀水罐

17 EKK和冷凝器之间的制冷剂截止阀 18 冷凝器和储液干燥器之间的制冷剂截止阀

19 制冷剂单向阀 20 EKK和热泵换热器之间的制冷剂截止阀

21 热泵换热器电控膨胀阀和储液干燥器之间的制冷剂膨胀阀

.png)